Negli ultimi anni l’intelligenza artificiale è passata da tema sperimentale a leva concreta per la trasformazione dei processi aziendali. La sua adozione sta accelerando nei settori più digitalizzati, spinta dalla disponibilità di strumenti sempre più accessibili e dall’esigenza di aumentare produttività ed efficienza. Allo stesso tempo, però, una parte fondamentale dell’economia – quella basata su prodotti fisici, impianti, infrastrutture e processi industriali – sta vivendo un percorso più graduale e complesso.

L’intelligenza artificiale nella manifattura rientra esattamente in questa dinamica: da un lato l’interesse delle imprese cresce, dall’altro la sua integrazione nei sistemi fisici richiede competenze ingegneristiche, capacità di analisi e un metodo che permetta di governare la complessità. Non si tratta di introdurre semplicemente un nuovo software, ma di ripensare il modo in cui le macchine operano, raccolgono informazioni e interagiscono con le persone e i processi.

Il Future of Work Report di LinkedIn evidenzia che il 55% dei lavori è destinato a cambiare profondamente entro il 2030 e che la manifattura è tra i settori maggiormente coinvolti in questa trasformazione. La crescente domanda di competenze legate all’AI nelle figure tecniche e operative conferma che le aziende stanno cercando di fare un salto di qualità, ma molte faticano a trasformare questo interesse in iniziative concrete, scalabili e capaci di generare valore reale nei contesti fisici.

È in questo scenario che l’intelligenza artificiale nella manifattura può diventare un fattore competitivo decisivo: non come esercizio tecnologico, ma come possibilità di vedere ciò che oggi è difficile osservare, anticipare condizioni critiche, migliorare decisioni operative e progettare prodotti e sistemi più efficienti e più sicuri.

Oggi molte imprese adottano soluzioni digitali basate su AI, soprattutto per attività che coinvolgono dati strutturati, analisi di performance o processi amministrativi. Tuttavia, l’AI applicata ai sistemi fisici richiede un passaggio ulteriore: integrare capacità di osservazione e interpretazione nei prodotti, nei macchinari e nelle linee produttive.

Questo passaggio non è immediato. Tre dinamiche lo influenzano:

1. I dati dei processi fisici sono spesso difficili da raccogliere e interpretare.

Molti impianti non dispongono di sensori adeguati o generano dati frammentati, non utilizzabili direttamente da modelli di AI.

2. I sistemi industriali devono garantire continuità, sicurezza e affidabilità.

Qualunque funzionalità basata sull’intelligenza artificiale deve integrarsi senza introdurre complessità o rischi per la produzione.

3. Le competenze necessarie sono trasversali e raramente presenti all’interno della stessa organizzazione.

Portare l’AI in un sistema fisico richiede un insieme coordinato di competenze ingegneristiche e digitali che coinvolgono elettronica, software, automazione e conoscenza dei processi industriali.

Nonostante queste difficoltà, cresce il numero di aziende che considera l’AI industriale una priorità strategica. In parte perché le tecnologie diventano più accessibili, in parte perché la concorrenza internazionale sta accelerando nell’adozione di soluzioni basate su analisi avanzate, sistemi di supporto alle decisioni e automazione evoluta.

L’AI può assumere forme diverse all’interno di una fabbrica o di un prodotto. Ciò che accomuna tutte le applicazioni mature è la capacità di fornire informazioni utili, affidabili e tempestive su ciò che accade nel mondo fisico.

Le aree applicative più rilevanti includono prodotti capaci di restituire dati sul proprio funzionamento, processi che migliorano la loro stabilità e linee produttive che reagiscono con maggiore precisione ai cambiamenti delle condizioni operative.

Un numero crescente di aziende sta integrando l’AI all’interno dei propri prodotti o componenti. Questo permette di:

La caratteristica distintiva di un prodotto intelligente non è il numero di tecnologie integrate, ma la sua capacità di interpretare ciò che accade e trasformarlo in informazioni utili a chi lo utilizza o lo gestisce.

L’intelligenza artificiale nella manifattura trova applicazioni particolarmente efficaci nei processi che richiedono stabilità e coerenza nel tempo. In questi contesti l’AI può:

Non si tratta di automatizzare completamente la fabbrica, ma di offrire una migliore visibilità su ciò che accade e di permettere agli operatori di prendere decisioni più consapevoli.

La manutenzione è un ambito in cui l’AI ha già dimostrato grande efficacia. Quando macchinari e componenti sono in grado di segnalare condizioni anomale e indicare l’evoluzione di un fenomeno, diventa possibile intervenire prima che un guasto si manifesti.

In questi casi la manutenzione predittiva:

La differenza rispetto a modelli più tradizionali è che la predittività si basa su ciò che accade realmente in produzione, non su ipotesi o medie statistiche.

Integrare l’intelligenza artificiale nella manifattura non è un processo lineare. La tecnologia è cruciale, ma non sufficiente. Ciò che spesso determina il successo o l’insuccesso di un progetto è la capacità di coordinare competenze, processi e obiettivi, garantendo che ogni passaggio – dall’idea alla produzione – sia gestito con rigore.

Le principali complessità derivano da tre aspetti:

1. La natura dei dati

I fenomeni fisici richiedono sistemi di osservazione progettati con attenzione. Senza una sensoristica adeguata e senza un’interpretazione corretta dei segnali, l’AI non può offrire risultati affidabili.

2. L’integrazione nei sistemi produttivi

Ogni intervento deve garantire continuità operativa, compatibilità con gli standard industriali e coerenza con i processi esistenti.

3. La transizione dalla prototipazione alla produzione

Molti progetti pilota non arrivano alla fase produttiva perché non sono stati concepiti fin dall’inizio pensando a robustezza, industrializzazione e scalabilità.

Per queste ragioni un approccio ingegneristico, progressivo e multidisciplinare è essenziale.

L’esperienza maturata in progetti complessi dimostra che l’adozione dell’AI nei sistemi fisici richiede un percorso chiaro, che accompagni le imprese dall’esplorazione alla produzione.

Il metodo e-Novia si articola in tre fasi complementari.

Questa fase ha l’obiettivo di identificare applicazioni ad alto valore, tenendo conto sia delle esigenze operative sia delle prospettive strategiche dell’azienda.

Le attività includono:

Il risultato è una visione chiara delle opportunità e una definizione delle iniziative da avviare.

Una volta identificate le opportunità, la fase successiva consiste nel progettare soluzioni che permettano a prodotti e processi di acquisire nuove capacità.

Questa fase può includere:

L’obiettivo non è introdurre tecnologie fine a sé stesse, ma fornire strumenti che migliorano realmente la qualità, l’efficienza e la continuità dei processi.

Il passaggio alla produzione è il momento in cui la soluzione deve dimostrare robustezza, affidabilità e scalabilità.

Questa fase comprende tipicamente:

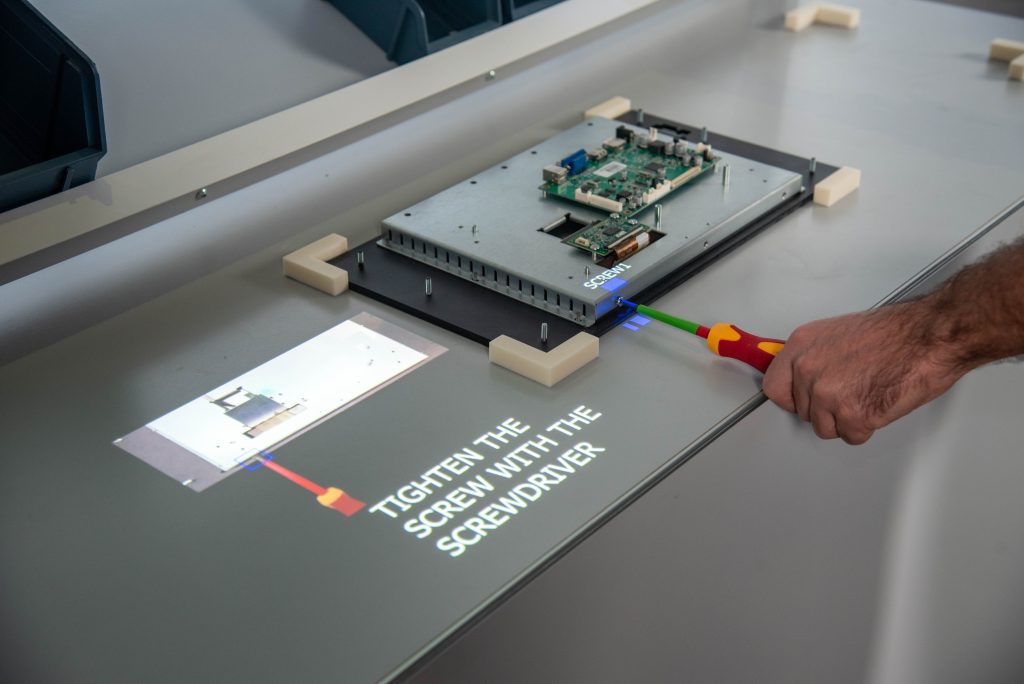

Il risultato è una soluzione industrializzata, pronta per essere utilizzata da operatori, tecnici e clienti finali.

Quando l’intelligenza artificiale nella manifattura viene introdotta con un metodo strutturato, gli effetti possono essere significativi:

L’AI non sostituisce le persone, ma ne amplia le capacità, offrendo strumenti che agevolano decisioni più rapide e più fondate.

Quali sono le applicazioni principali dell’intelligenza artificiale nella manifattura?

Applicazioni che migliorano qualità, continuità operativa e visibilità sui processi, come monitoraggio avanzato, supporto decisionale e manutenzione predittiva.

Quali competenze servono per introdurre l’AI nei sistemi fisici?

È necessario un insieme coordinato di competenze che includono conoscenza dei processi industriali, progettazione dei sistemi di osservazione e capacità di sviluppare funzionalità intelligenti integrate nelle macchine o nei prodotti.

Perché molti progetti non superano la fase prototipale?

Perché non vengono considerati fin dall’inizio gli elementi necessari alla produzione: robustezza, integrazione nei processi, qualità e affidabilità.

Come può un’impresa avviare un percorso di adozione dell’AI nella manifattura?

Attraverso un processo strutturato che parte dalla valutazione delle opportunità, passa per la progettazione delle soluzioni e arriva all’industrializzazione.

Scopri come e-Novia supporta le imprese nell’integrare l’intelligenza artificiale nella manifattura attraverso percorsi strutturati e soluzioni Physical AI su misura.